Als Anbieter individueller Galvanotechnik und Bearbeitungsgrößen bis zu 3.000 mm ist die A. Kruse GmbH einer der führenden Oberflächenbeschichter in Deutschland

Zu unseren Kunden zählen namhafte Inneneinrichter, Designer und Werkstätten für feinstes Yacht-, Flugzeug- und Residenzinterieur. Durch eine geplante Projektabwicklung werden die hohen Qualitätsansprüche und Terminvorgaben der Kunden eingehalten. Wir möchten dieses an nachfolgendem Beispiel zeigen.

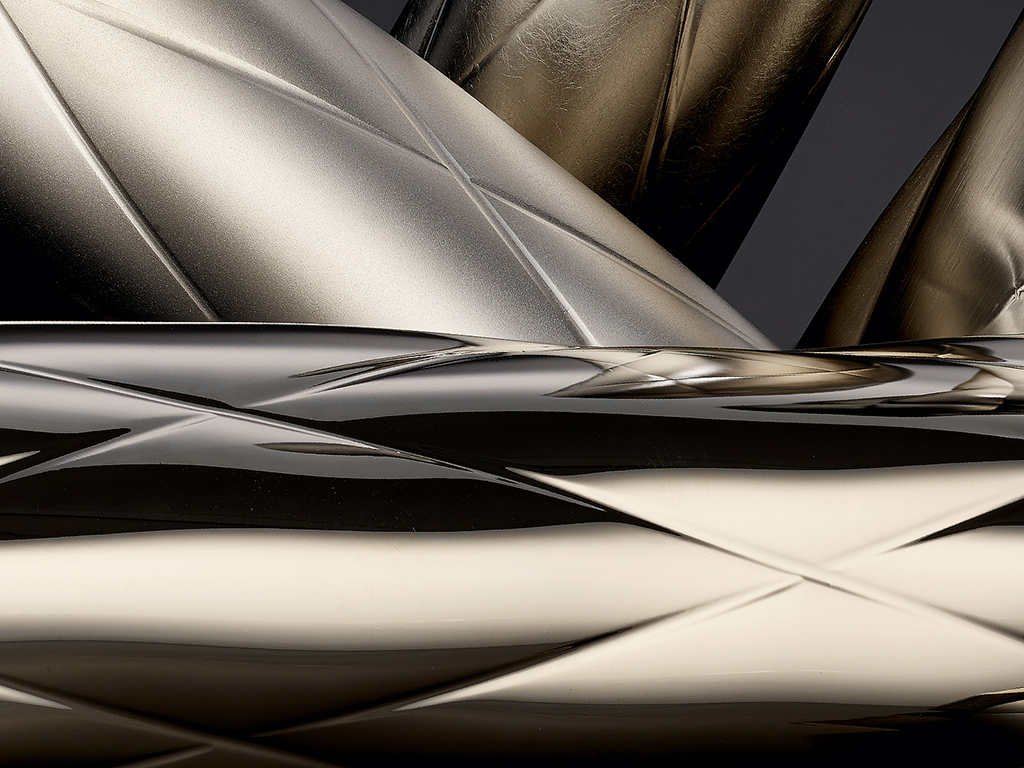

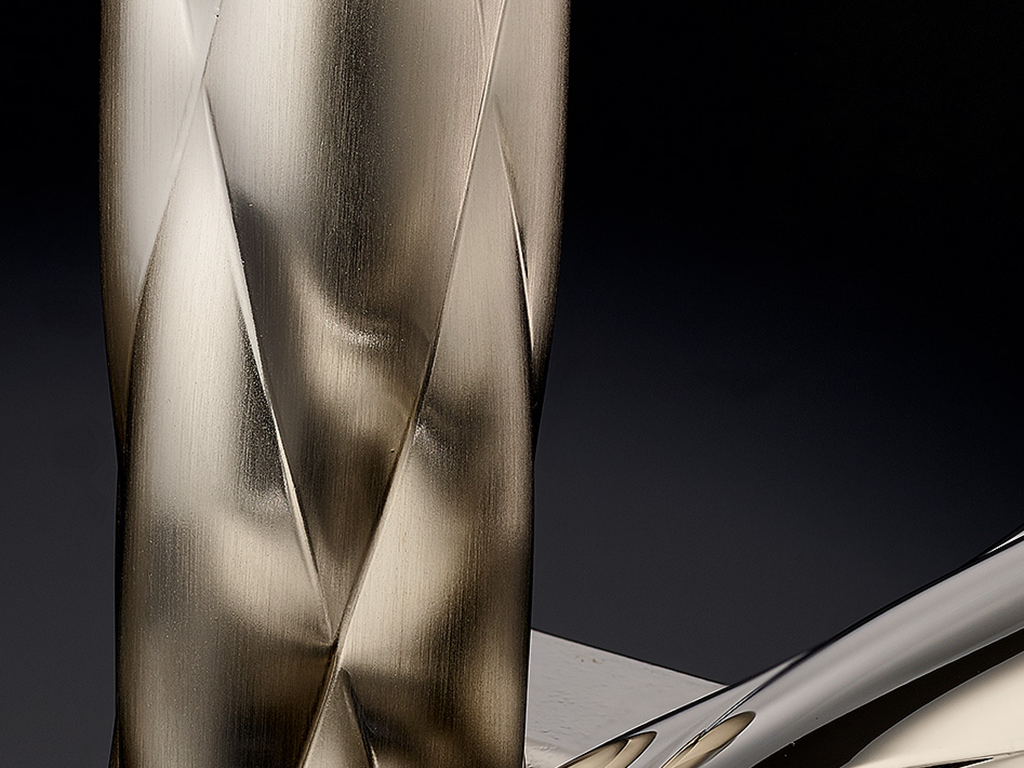

Matte Vernickelung und Vergoldung von Beschlägen, Lisenen und Verkleidungen

Unsere Kunden erhalten Designvorgaben von einem meist internationalen Designbüro, welches sowohl Interior- als auch Exteriorwünsche der Endkunden umsetzen möchte. Nun gilt es in Abstimmung mit Stoffen und Hölzern, Grundwerkstoffe und Oberflächen zu finden, welche technisches Know-how, sowie eine elegante Anmutung vereinen. Durch die Erstellung eines Mockup und Durchführung kostenloser Musterbearbeitungen begleitet Kruse die Fertigung von der Planung über die Beschichtung bis hin zur Endphase und Freigabe durch den Kunden.

In diesen Fall entschied sich der Konstrukteur für den Grundwerkstoff Aluminium, da Obergrenzen für die Gewichte der Bauteile vorgeschrieben sind. Zu berücksichtigen sind die aktuellen DIN-Normen und gültigen Normen der Luftfahrtindustrie. Nur im Sonderfall wird hier auf Edelstahl 1.4301 zurückgegriffen, wenn Aluminium aus brandschutztechnischen und sicherheitstechnischen Gründen nicht zugelassen ist.

Beim Oberflächenfinish entschied sich der Endkunde für eine Mattnickel-Gold-Anmutung mit Bürststruktur und anschließender Versiegelung ...

... durch einen 2K-Kunststoffklarlack, um einen Anlauf (Oxidation) der Nickel- und Goldoberfläche langfristig zu verhindern und ein tadelloses Aussehen für viele Jahre zu gewährleisten. Beim Grundmaterial viel die Wahl auf ein sogenanntes "Flugzeugaluminium" – diese Bezeichnung beschreibt eine spezielle Legierungsform (EN AW 7075 also AlZn5,5MgCu), die sich durch besondere Eigenschaften wie erhöhte Festigkeit auszeichnet. Hier ist von Kruse eine spezielle Vorbehandlung zu wählen, um Haftfestigkeit und Korrosionsschutz zu gewährleisten. Nachdem nun die Planung abgeschlossen ist, erfolgt die Bestellung und Anlieferung der Bauteile sowie Festlegung verbindlicher Lieferzeiten, um den termingerechten Ausbau des Flugzeuges zu gewährleisten. Eine Verspätung wäre fatal und würde die genau geplante Übergabe an den Kunden gefährden. Im Wareneingang erfolgt jetzt die Vorkontrolle der Aluminiumbauteile mit den Konstruktionszeichnungen, in denen die Sichtseiten festgelegt sind, bevor eine mechanische Bearbeitung erfolgt. Hier wird nun auch festgelegt in weit ein maschineller Schliff erfolgen kann oder ob Frässpuren noch manuell beseitigt werden müssen, um eine einwandfrei geschliffene Oberfläche für die Aufbringung der Bürststruktur zu ermöglichen.

Die im Grundmaterial sichtbare Struktur wird auch nach der Vernickelung und Vergoldung sichtbar sein, da die galvanische Beschichtung in diesem Fall das originale Abbild des Untergrundes widerspiegelt

Hierzu wird von der A. Kruse GmbH ein spezieller Elektrolyt eingesetzt, der keine Zusatzstoffe wie Einebner und Glanzzusätze enthält. In der Schleiferei erfolgt nun der Schliff in drei Stufen. Erst Vorschliff K240 , Feinschliff K600 und das manuelle Aufbringen der Bürststruktur ergeben die galvanisiergerechte Oberfläche – ein erneuter Prüfvorgang und Vergleich mit den Konstruktionszeichnungen sichert die qualitätsgerechte Bearbeitung vor dem nächsten Arbeitsschritt, der Galvanik. Die A.Kruse GmbH ist hierfür nach DIN EN 9001:2015 zertifiziert – ein Audit des Kunden nach gültigen Luftfahrtnormen fand ebenfalls im Hause statt, da es sich hier um sicherheitsrelevante Artikel handelt. Im nächsten Arbeitsschritt – der Galvanik – erfolgt zunächst eine gewissenhafte Vorreinigung der Bauteile, um ausreichende Haftfestigkeit der Schichten auf dem Grundmetall zu gewährleisten. Eine Entfettung in umweltgerechten alkalischen Seifenlösungen und milde Beizen entfernen noch anhaftende Fette aus der Schleiferei und Oxide durch den Luftsauerstoff. Ist dieses geschehen, erfolgt die erste Beschichtung in der sogenannten Zinkatbeize.

Werkstücke sind bereit für die Vernickelung im Elektrolyten

Im Nickelelektrolyt befindet sich eine wässerige Metallsalzlösung - in diesem Fall handelt es sich um ein Gemisch aus Nickelsulfat, Nickelchlorid und Borsäure bei entsprechender Temperatur und pH-Wert. Im Elektrolyt befinden sich des Weiteren Metalplatten aus dem entsprechenden Überzugsmetall, welches aufgetragen werden soll – in diesem Fall Nickel. Wird nun das Werkstück an einen Minuspol (Kathode) angeschlossen und die Metallplatten an einen Pluspol (Anode) beginnt in Abhängigkeit von Zeit und Stromstärke die Abscheidung des Metalls Nickel am Bauteil. Für einen ausreichenden Korrosionsschutz reicht in diesem Fall eine Schichtdicke 35-40 Mikrometer, welche genau dokumentiert wird. Fertigungs–, und Prüfunterlagen werden für viele Jahre gesichert.

Nach der matten Vernickelung erfolgt direkt die Vergoldung in einem schwach sauren Goldelektrolyt, der ebenfalls nach dem gleichen Galvanisierprinzip und den Faraday´schen Gesetzmäßigkeiten arbeitet, lediglich werden hier lösliche Goldsalze anstatt der Nickelsalze verwendet